Zainteresowanie polskich firm produkcyjnych w zastosowaniu technologii digital twin jest coraz większe, choć nie jest jeszcze tak powszechne jak w niektórych krajach zachodnich. Wiele polskich firm dostrzega korzyści płynące z wykorzystania cyfrowego bliźniaka, takie jak poprawa jakości, efektywności i bezpieczeństwa produkcji oraz zmniejszenie kosztów. W miarę jak rosną potrzeby i oczekiwania rynku, coraz więcej polskich firm będzie szukać możliwości wykorzystania tej technologii w swojej działalności.

W jaki sposób wykorzystanie technologii cyfrowego bliźniaka przekłada się na praktyczne korzyści dla przedsiębiorstwa?

Praktyczne znaczenie cyfrowego bliźniaka dla przedsiębiorstwa może być ogromne. Pozwala ono na:

- Symulację i optymalizację procesów produkcyjnych i logistycznych, co może prowadzić do zwiększenia efektywności i redukcji kosztów.

- Analizę i prognozowanie działania produktu czy systemu w różnych warunkach, co pozwala na uwzględnienie i usunięcie potencjalnych problemów zanim zostaną one zauważone w świecie rzeczywistym.

- Udostępnianie cyfrowego bliźniaka jako narzędzia do komunikacji i koordynacji z partnerami biznesowymi, dostawcami i klientami.

- Wprowadzanie innowacji i usprawnień na bazie analizy danych pochodzących z cyfrowego bliźniaka.

W jakich branżach i dziedzinach zastosowanie technologii cyfrowego bliźniaka (digital twin) jest najczęściej wykorzystywane?

Cyfrowy bliźniak (digital twin) obecnie jest głównie stosowany w takich obszarach jak:

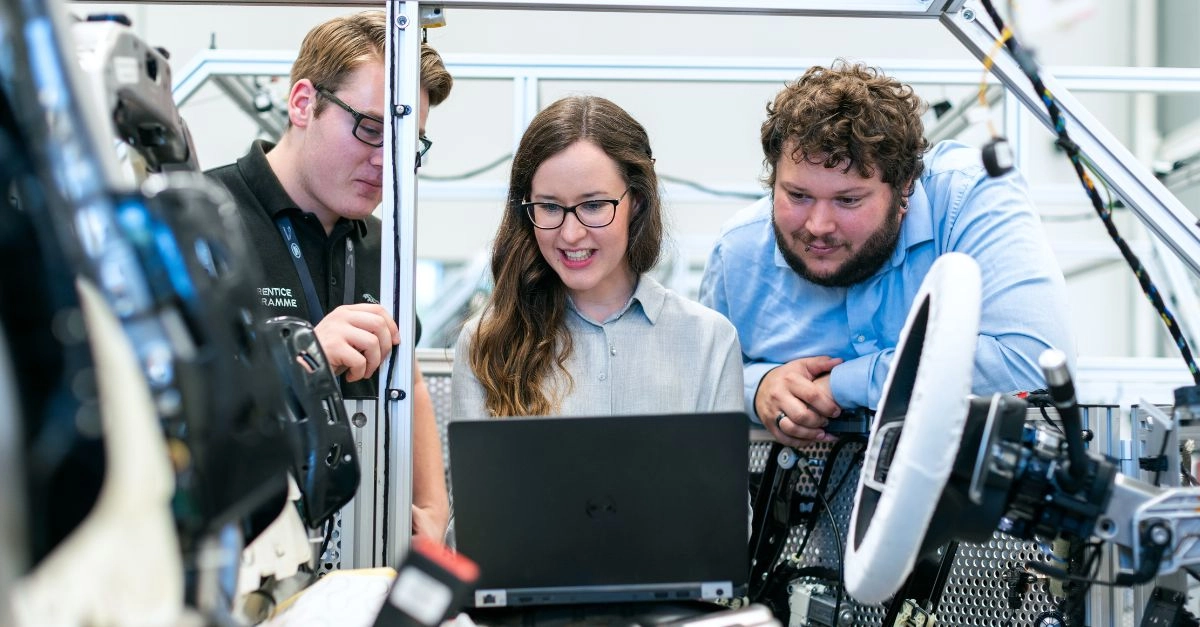

- Przemysł samochodowy, lotniczy, energetyczny i wiele innych, aby usprawnić procesy produkcji.

- Inżynieria produktów - do testowania i symulowania produktów przed ich fizyczną produkcją, co pozwala na oszczędność czasu i kosztów.

- Zarządzanie urządzeniami, aby zapewnić bezproblemowe działanie i zapobiegać awariom.

- Medycyna, aby pomagać lekarzom w dokonywaniu bardziej dokładnych i szybszych diagnoz.

- Budownictwo, aby usprawnić procesy projektowania i budowy, a także do monitorowania i zarządzania budynkami w czasie ich użytkowania.

Przeczytaj: https://www.dsr.com.pl/internet-of-things-iot-czym-jest-internet-rzeczy-w-przemysle/

Jakie branże w szczególności zainteresowane są zastosowaniem technologii cyfrowego bliźniaka (digital twin)? Czy istnieją jakieś ograniczenia lub wyzwania związane z wprowadzeniem tej technologii w danym sektorze?

Technologia cyfrowego bliźniaka jest szczególnie interesująca dla branż takich jak motoryzacja, lotnictwo, przemysł stoczniowy, energetyczny i farmaceutyczny. Te branże wymagają wysokiej jakości produktów i usług, a także ciągłej poprawy efektywności i bezpieczeństwa, co stanowi idealne tło dla zastosowania technologii cyfrowego bliźniaka.

Jak każde rozwiązanie IT, także i cyfrowy bliźniak ma pewne ograniczenia. Wymaga on dużych nakładów na oprogramowanie i sprzęt (moc obliczeniową) oraz odpowiedniej wiedzy i doświadczenia w zakresie jego implementacji i użytkowania. Ponadto, wiele firm może mieć obawy związane z bezpieczeństwem danych i prywatnością, co może być barierą w adaptacji tej technologii. Ostatecznie, decyzja o zastosowaniu cyfrowego bliźniaka powinna być dokładnie przemyślana i dostosowana do potrzeb i możliwości danej firmy.

Przeczytaj: https://www.dsr.com.pl/business-intelligence-w-przemysle-produkcyjnym/

Wdrożenie AI 4FACTORY na przykładzie

W ramach jednego z projektów rozwojowych wdrożyliśmy u kilku klientów z branży metalurgicznej system AI 4FACTORY, który za pomocą cyfrowych bliźniaków jak i zebranych danych historycznych zarówno z maszyn produkcyjnych jak i systemów zarządzania automatycznie sugeruje najlepsze ustawienia i parametry w celu uzyskania najlepszego wskaźnika OEE. Zasilony danymi system na bieżąco, dzięki nauczaniu maszynowemu, generuje rekomendacje dotyczące procesu produkcyjnego, zarówno na poziomie pracy maszyn, wykorzystywanych półproduktów jak i wszystkich parametrów, których dane są zbierane w systemie. W ramach systemu monitorowane są też parametry maszyn (wibracje, pobór prądu itp.) sugerujące możliwość wystąpienia awarii wraz z prawdopodobnym czasem jej wystąpienia.

Autor:

Paweł Kaleta

Junior Software Engineer DSR S.A.

Więcej o firmie: