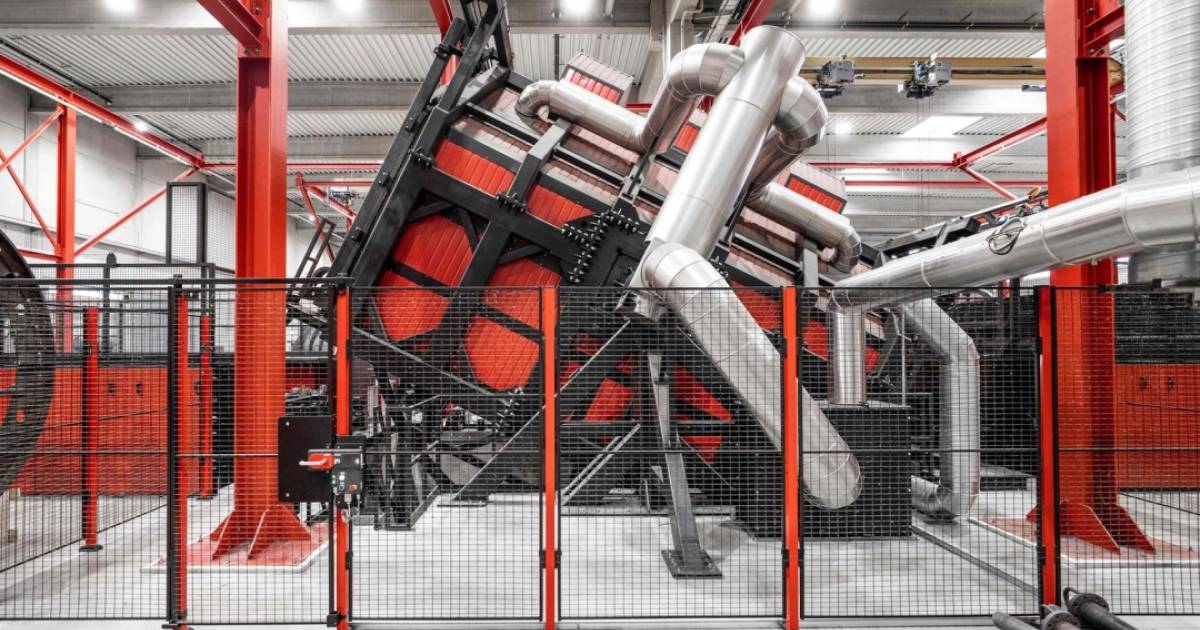

Rotomoulding, znany również jako formowanie rotacyjne, obejmuje proces wytwarzania różnego rodzaju wyrobów z tworzyw sztucznych. Metoda ta pozwala na produkowanie trójwymiarowych, szczelnych, a także wytrzymałych produktów o nieregularnych kształtach, które obecnie znajdują swoje zastosowanie w szeregu branż: motoryzacji, przemyśle chemicznym, budownictwie i nie tylko. Działanie rotomouldingu jest naprawdę proste i intuicyjne; rozpoczyna się od umieszczenia surowca w postaci granulatu bądź proszku w specjalnej formie, która następnie jest obracana oraz podgrzewana. Pod wpływem działania wysokich temperatur, surowiec ulega stopieniu i przywiera do formy. Następnie dochodzi do procesu chłodzenia, efektem czego są jednolite, trwałe, a przy tym naprawdę solidne wyroby. Jednak co konkretnie sprawiło, że rotomoulding jest dziś tak popularny? Spieszymy z odpowiedzią!

Największe zalety formowania rotacyjnego, czyli jak rotomoulding zawładnął przemysłem

Technika jaką stanowi formowanie rotacyjne pozwala na tworzenie wyrobów z tworzyw sztucznych o zróżnicowanej wielkości i kształtach; tego rodzaju produkty powstają bez widocznego łączenia, zachowując przy tym wysoką szczelność oraz trwałość. Wszystko to dzieje się za sprawą intuicyjnych procesów, z użyciem stale udoskonalanych maszyn do rotomouldingu, takich jak Shuttle, Rock and Roll czy Carousel. Niewiele osób zdaje sobie sprawę z tego, jak szerokie zastosowanie niesie formowanie rotacyjne; pozwala ono na tworzenie pojemników, kajaków, dachów, nadkoli, zabawek, a także elementów dekoracyjnych – z tego względu technologia ta sprawdza się w tak wielu branżach. Co więcej, rotomoulding pozwala także na zatopienie w produktach innych elementów, wykonanych na przykład z metalu. To tylko poszerza jego znaczenie dla jeszcze większej ilości przedsiębiorstw i biznesów! Co więcej, rotomoulding możemy nazwać jedną z najbardziej ekologicznych, a przy tym maksymalnie zoptymalizowanych metod produkcyjnych. Ograniczenie tworzenia odpadu materiałowego, optymalne zużycie surowca, a także energooszczędność przy wielogodzinnym funkcjonowaniu maszyn stanowią charakterystyczne cechy, jakie bezpośrednio przekładają się na olbrzymie oszczędności finansowe – zwłaszcza w przypadku, jeżeli dotychczas prowadzony zakład działał z wykorzystaniem tradycyjnych maszyn produkcyjnych. I chociaż początkowy nakład finansowy stanowić może naprawdę spory wydatek dla większości firm, długofalowe korzyści są warte inwestycji.

Rotomoulding – nowoczesna alternatywa w przetwórstwie tworzyw sztucznych

Formowanie rotacyjne na dobre zrewolucjonizowało branżę tworzyw sztucznych, stając się jedną z metod najchętniej wybieranych przez przedsiębiorców! Coraz więcej inwestorów decyduje się bowiem na wdrożenie innowacyjnych maszyn do rotomouldingu. Szacuje się, że im nowocześniejsza jest maszyna, tym sama optymalizacja produkcji jest w stanie przynieść zaskakujące dobre wyniki. Olbrzymią zaletą rotomouldingu jest możliwość dopasowania metod formowania do warunków, jakie panują w danym zakładzie, maksymalnie personalizując cały proces produkcji – co bezpośrednio przekłada się na wyższe wyniki. Wie o tym firma OREX ROTOMOULDING, produkująca wydajne maszyny do formowania rotacyjnego, które dedykowane są firmom z różnych branż. Zespół kilkudziesięciu fachowców wyspecjalizowanych w formowaniu rotacyjnym oferuje kompleksowe rozwiązania w zakresie produkcji maszyn do rotomouldingu oraz dostarczania form wypełniających, wykonując swoją pracę w zgodzie z najwyższymi standardami w branży. Zastanawiasz się nad tym, czy rotomoulding to coś, co sprawdzi się w Twojej firmie? Zanim postanowisz zainwestować, skontaktuj się z ekspertami w tym zakresie. Z pewnością doradzą najlepszą opcję!

![[WIDEO] Zofia Koper z Radomska obchodziła setne urodziny](https://radomsko24.pl/media/tmp/e785395b26dad88ec26f24d9894a1e31.jpg)